为了避免不锈钢零件在加工过程中出现疲劳裂纹,可以采取以下措施:

合理选择材料,确保材料的化学成分、组织结构和力学性能符合要求。

优化切削参数,选择合适的切削速度和进给量,降低切削力,减少切削热对材料组织的影响。

优化零件结构设计,避免应力集中的情况,减少残余应力的产生。

加强质量检验,及时发现并处理可能存在的缺陷,防止疲劳裂纹的产生和扩展。

不锈钢钣金加工主要通过剪、冲、折弯、成型等冷加工工艺方法,制作出具有某种功用的零件。不锈钢零件铸造主要通过铸造机进行,制作出具有特定形状和尺寸的零件。

不锈钢零件加工过程中需要严格控制每个环节的质量,才能确保终产品的质量。除了以上关键步骤,还需要保持对新技术和新方法的关注和学习,不断提高工艺水平和技术能力,以适应更高质量的不锈钢零件加工需求。

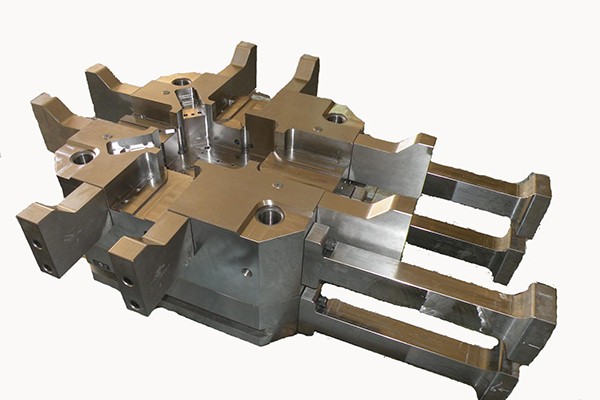

大多数由金属机械加工制成的机械零件在安装到机械设备上之前都要经过机械加工和制造。机械加工往往是机械零件安装前的生产过程。因此,机械加工的质量和价格对机械零件大部分设备的质量和成本都有很大的危害。另外,加工复杂,常用的数控车床、数控刀片、夹具、量具等很多。它们的特性、特点、精细程度、生产效率等。是不一样的。有些零件在零件加工制造过程中需要进行热处理和人工时效。因此,在设计过程中,重要的是要考虑加工。

非标机械加工的技术要求一般包括以下几个方面:

1.直径和几何形状的准确性

在轴上,非标机械加工支撑轴颈和匹配轴颈是重要的。其直径精度为IT5—IT9,而形状精度要控制在直径公差内,其要求高于直径精度。相互位置精度:如果是一般精度的轴,其径向圆跳动,如果与轴颈配合支承轴颈,一般取0.01—0.03毫米,高精度轴取0.001—0.005毫米,如有特殊要求,应注明。

2.表面光洁度

由于机器的精度、运行速度等因素,对非标机械加工表面粗糙度的要求也不同。支撑轴颈的表面粗糙度为0.16—0.63微米,配合轴颈的表面粗糙度为0.63—2.5微米

3.主轴的材料、毛坯和热处理

在非标机械加工中,常用的材料是45钢,通过正火、退火、回火和淬火,可以获得一定的强度、硬度、耐磨性和韧性。

对于转速较高的轴类零件,可以选用合金结构钢,因为热处理后会提高耐磨性和抗疲劳性。

主轴毛坯一般采用锻件和圆钢,可以减少切削用量,提高材料的力学性能。